作為工廠連續優化生產工藝的重要組成部分,寶馬汽車公司把握住了工業數字化(工業4.0)的重大機遇。對于汽車制造廠商而言,隨著革新型且以人為本的生產系統的不斷進步,數字化理念打開了一片嶄新天地。

數字化的深入發展,使得生產系統釋放出巨大潛力,讓汽車制造廠商能夠針對消費者的需求,做出及時準確的響應,提高了整個生產線的靈活性。寶馬公司最優先考慮的事項為生產階段的可靠流程以及高品質,數字化技術可以幫助其滿足這樣的標準。

從長遠角度來看,數字化理念能夠加速車間工作環境的現代化進程,為加工流程開辟了新的方式且大幅度提高了效率,給工作人員持續不斷地帶來好處。相比于現階段,將來車間工作人員不僅是單純的勞動者,更是汽車產品的創造者。另外,未來的工人從事的高強度體力勞動將明顯減少。具體描述數字化,寶馬公司集中在生產階段的六個核心領域。

相互關聯的輔助系統。智能化工具能夠直接幫助員工執行生產任務,并且最大程度上簡化復雜工藝。在一項試點項目中,寶馬公司的慕尼黑和萊比錫工廠測試了智能手表,當流水線上正在接近的車輛有特殊配置要求時,自動提醒裝配工人。手表顯示器發出光亮,震動警報也會被激活,告知工人下一個工藝流程需要注意什么,例如安裝螺絲的數量存在差異。

革新型機器人系統。作為降低工人工作強度的一種方法,很多耗體力的非人類工程學任務可以用機器人系統來處理。輕量化的自動化機械在無需任何防護柵的條件下,就可以與人類一同工作;機器人的應用能夠自始至終保證相同的高質量等級,特別是那些不斷重復的乏味工作。早在2013年,寶馬汽車公司就開始使用輕量化機器人來完成各種各樣的生產工作,例如以精確且穩定的高壓方式,把隔音材料安裝到車門內部;噴涂擋風玻璃粘合劑等。輕量化機器人已經整合到了斯帕坦堡、雷根斯堡、丁格爾芬、萊比錫工廠的批量生產線中。

模擬仿真和工廠數字化。數字資料的使用有助于大幅度提高生產過程的效能,工廠的三維數字記錄相比于傳統二維人工標準有著顯著優勢。舉例來說,通過特殊的三維掃描儀和高分辨率數碼照相機,勞斯萊斯的英國古德伍德工廠僅需周末兩天就能完成測量工作,而且測量精度可以達到2毫米級別。該工廠因規劃目的已經建立了三維生產設備數據庫,真實結構的計算機輔助重構圖紙不再需要,耗時費力的現場人工紀錄方式被淘汰。與傳統的二維規劃不同,工廠有了任何空間變動,三維數字記錄都能夠直接模擬和評估。數字化提供了精準、全面、最新的數據庫,以便快速靈活地適應生產需求。

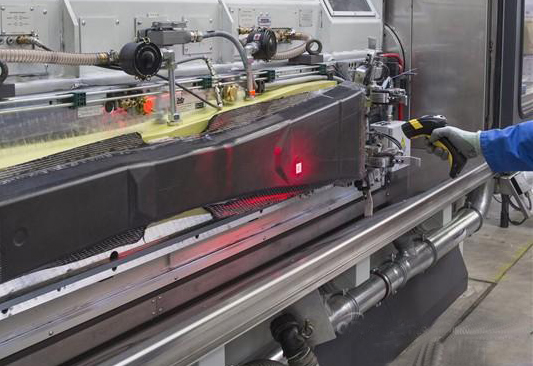

規劃與控制系統。自動化數據分析使得生產質量和效能取得了重大進步,特別是工廠零部件供給流程和元器件生產過程,網絡化數據能夠保障商品流動紀錄的透明度,甚至可以提供部件質量的具體信息。在寶馬丁格爾芬和蘭茨胡特工廠數據矩陣編碼用于識別和記錄7系碳纖維部件的整個生產過程。除此之外,攝像頭可識別的條形碼也能夠儲存生產鏈信息。

智能化物流體系。對于大規模生產而言,智能化數據技術提供整條供應鏈的實時信息。中轉過程中一旦出現問題,各自的零部件供應單元立刻予以回應。這種響應式功能提高了寶馬全球供應網絡的透明度,并優化了供應鏈的構架。

先進分析方法。自動化數據分析增加了寶馬工廠的生產流程安全性,各種各樣的精密測量集合在一起,幫助工廠制定出最優的生產過程。舉例來說,在標準工藝曲線被分析的時候,與整個流程相關聯的單獨螺絲釘數據將直接得到構建和評估,與標準值之間的偏差獲得直接修正,防止加工過程中一些不必要的擾動發生。寶馬工廠廣泛應用了這種技術,生產效能和產品質量得到顯著提高。

數字化蘊含著巨大的潛力,把生產系統推向了一個更高高度。但并不是任何技術可行的事物都有推廣的價值,出發點還是要考慮其能為制造廠商帶來哪些好處,數字化相比于人類工人的優勢是應該重點關注的。工業4.0是指適用于可持續生產的智能化能量數據管理,2014年11月寶馬公司在一個生產工廠引入了智能化能量管理數據系統(iEMDS)。該系統是基于智能儀表打造,可以不間斷地測量生產設備和機器人的能量消耗,并把相關數據上傳到公司中心大數據網絡。

通過這些智能儀表,導致過度消耗的那些偏差值將被提前識別出來。更重要的是,分析數據還能夠幫助阻止一些即將發生的破壞,預防個別生產設備和機器人損毀,從而確保了車輛生產所需的一流品質。智能化能量管理數據系統是寶馬公司工業4.0生產理念的組成部分,相關研發獲得了歐洲地區發展基金(ERDF)的扶持。寶馬公司在斯帕坦堡、萊比錫、雷根斯堡、慕尼黑和蘭茨胡特工廠應用了智能化能量管理數據系統,并計劃未來推廣到全球生產網絡中,總共涉及14個國家的30個工廠。寶馬公司的目標是,相比于2006年,到2020年生產每輛車的能量消耗量至少降低45%,而在2013年能量消耗就已經下降了31%。得益于先進的能量管理系統,全球范圍內的生產用能量節省比例預期達到每年7%

智能化能量數據管理是寶馬公司可持續發展戰略的不可分割部分,對環境友好型汽車生產技術的發展有著不可磨滅的貢獻。智能化能量管理數據傳送到位于慕尼黑的寶馬信息技術大數據中心進行紀錄和分析,絕大部分數據都是汽車相關信息,例如來自多達80個控制單元的軟件程序和診斷數據;其中最重要的是一些生產相關數據,像車輛制造完成下線的時間地點數據,以及整個生產流程耗時等。

工業4.0的理念現在受到了廣泛討論,寶馬汽車公司順應時代潮流,也引入了該生產理念。但是工業4.0并不代表寶馬公司將完全摒棄人類生產,也并不表明自動化程度一定會增高,而更多說明了寶馬希望合理應用創新技術的想法,以便為車間工人和生產規劃提供最理想的支持。

除了智能化數據管理,復雜的人機系統也能夠明顯提高工作效率。隨著數字化虛擬世界和真實世界逐漸融合到一起,浮現出很多新的機遇,人們在寶馬公司全球生產網絡下的合作將更加高效。移動輔助系統未來可以為生產工人提供更多的技術支持。所有創新技術共同發揮作用,技術可行性不再是關注重點,生產技術的優勢是否能真正讓消費者受益才是核心所在。